Последние новости

Обработка необходимых навыков эксплуатации, пожалуйста

after видит проблемы, отдел завода и точного производства Ruijin.n 1 、 Навыки программирования

dongguan Ruijin Precision Adware Co., Ltd. имеет свой собственный набор режима обработки в использовании навыков программирования, что значительно снижает время обработки и повышает эффективность. CNC предназначен для производства Центра обработки высокой обработки, который также удобен для удовлетворения высоких требований обработанных продуктов в будущем. Следовательно, элементы, которые следует учитывать в программировании, включают: 1. Обработка последовательности частей:-drilling сначала, а затем плоский конец (это для предотвращения усадки во время бурения);-

first грубый поворот, затем тонкий поворот (это для обеспечения точности частей); first, Терпимость обработки велика, и, наконец, толерантность к обработке невелика (это для того, чтобы гарантировать, что поверхность малого измерения толерантности не царапается и не предотвращает деформацию деталей). 2. Выберите разумную скорость вращения, скорость подачи и глубину резки в соответствии с твердостью материала: choose низкая скорость, низкая скорость подачи и небольшая глубина резки для цементированного карбида. Например: GH4033, выберите S800, F0.08, глубина резки 0,5 мм; carbon Steel Selection Выбор высокой скорости, высокая скорость подачи, большая глубина резки. Например: выбираются 1GR11, S1600, F0.2 и 2 мм глубины резания; Например: выбираются TI6, S400, F0.2 и 0,3 мм. Возьмите обработку детали в качестве примера: материал - K414, который является специальным твердым материалом. После многих испытаний S360, F0.1 и 0,2 глубины резки, наконец, выбраны для обработки квалифицированных деталей.2 、 навык настройки ножа

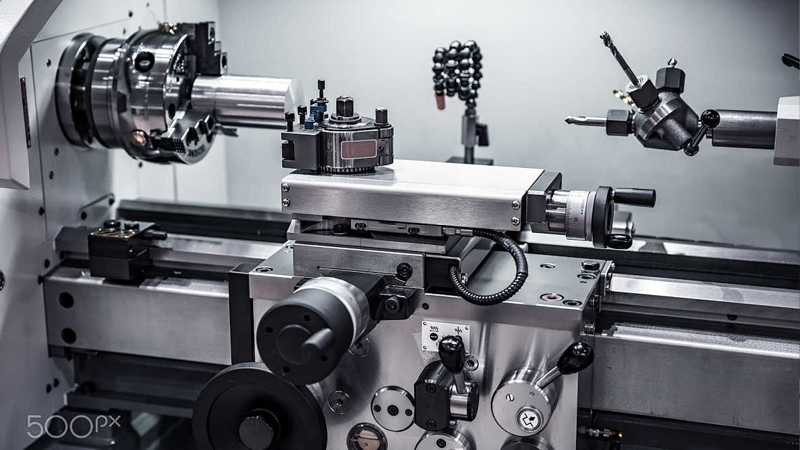

Настройка инструмента разделен на настройку инструмента и прямое Настройка инструмента. У большинства наших токарных станков нет инструмента для настройки инструмента, который является прямой настройкой инструмента. Навыки настройки инструмента, упомянутые ниже, представляют собой прямую настройку инструмента.

first, выберите центр правой конечной поверхности детали в качестве точки настройки инструмента, и установите ее в качестве нулевой точки. После того, как машина вернется в нулевую точку, каждый инструмент, который необходимо использовать, будет использовать центр правой конечной поверхности детали в качестве нулевой точки для настройки инструмента. Когда инструмент контактирует с правой конечной поверхностью, введите Z0 и нажмите, чтобы измерить, а затем значение компенсации инструмента инструмента автоматически записывает измеренное значение, что означает, что настройка инструмента оси Z является правильной. Настройка инструмента оси x - это настройка инструмента для резки проб, и используйте инструмент, чтобы повернуть внешний круг в детали меньше, измерьте значение внешнего круга автомобиля (например, x - 20 мм), вход x20 , нажмите, чтобы измерить, значение компенсации инструмента автоматически записывает измеренное значение, а затем ось X также верна; Этот метод настройки инструмента, даже если станок -выключен, не изменяет значение настройки инструмента после включения и перезапуска, может быть применено к массовому производству той же части в течение длительного времени, в течение которого токарное станка не нужно снова выключиться.